Herstellung von Bronzeschuppen

Reproduktion anhand historischer Vorbilder für den Besatz auf einer Linothoraxrekonstruktion

Die antiken Darstellungen zeigen häufig Panzer, welche vollständig oder in bestimmten

Bereichen mit Schuppen besetzt sind (s.o.). Aus diesem Grund haben wir uns entschieden auch unseren Panzer partiell durch einen Schuppenbesatz zu verstärken.

Planung

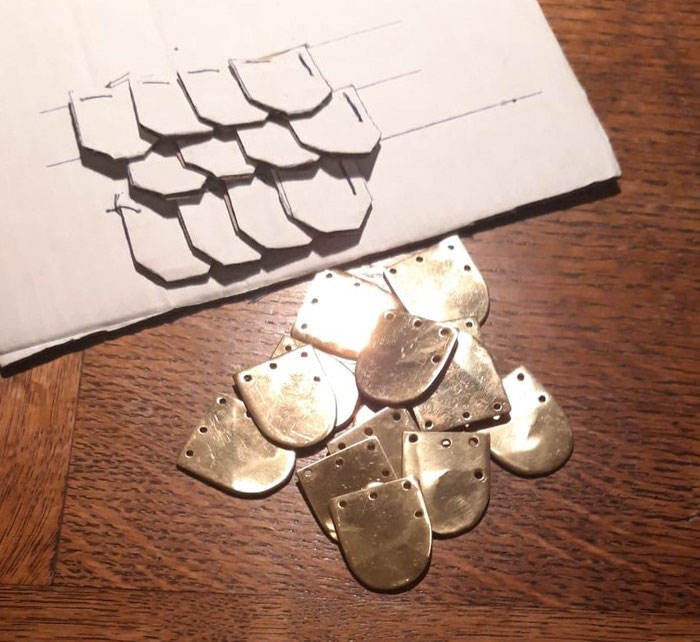

Den Ausgangspunkt der Reproduktion stellen Funde fragmentarisch erhaltener Schuppenpanzerungen dar. Bevor wir die Schuppen aus Metall anfertigen können, ist zunächst eine Konzeption erforderlich. Auf der Basis von Abbildungen sowie archäologischen Erkenntnissen und Hypothesen wird ein erstes Model der Schuppen und der hiermit einhergehenden Konstruktion aus Pappe erstellt. Dies ermöglicht zum einen eine schnelle und Flexible Anpassung der gewählten Maße und Formen. Zum anderen verschafft uns dieser erste Prozess des Konstruierens und Montierens ein tieferes Verständnis über den Aufbau und die Funktion dieses Rüstungselementes.

Mit Schuppen besetzte Schulter einer skythischen Rüstung, Ashmolean Museum Oxford. Abbildung aus: Fabrice De Bakker, Scale-Armour in the Mediterranean Area during the early Iron Ages: A) From the IXth to the IIIrd Century BC, in: Revue des Études Militaires Anciennes, Band 5, 2012, S. 19, Abb. 47.

Modell der Schuppen aus Pappe und versuchsweise Verarbeitung, darunter die ersten Nachbauten aus Bronze.

Nach der Herstellung einiger Prototypen in unterschiedlichen Materialstärken und Materialien wählen wir ein 1 mm Starkes Bronzeblech der Legierung CuSn6 als Ausgangsmaterial. (1, Anmerkungen s.u.) Diese Metallverbindung weist bei einer guten Verfügbarkeit die größtmögliche Nähe zu den Materialien der historischen Vorbilder auf. Die Schuppen werden mit einer Höhe von 30 mm und einer Breite von 25 mm dimensioniert, und sind damit größer als historischen Vorbilder. Wir treffen diese Entscheidung aus rein praktischen Gründen, um die Summe der herzustellenden Schuppen auf ein für die Forschungsgruppe leistbares Maß zu reduzieren. Aus diesem Grund finden bei der, an historischen Techniken orientierten Produktion, unter anderem auch zeitgenössische Ausgangsmaterialien und Werkzeuge Verwendung. Hierdurch soll zudem das Nachbauen für andere erleichtert werden.

Herstellung

Das Halbzeug (2) liegt in Form von Blechstreifen mit einer Breite von 30 mm und einer Länge von 250 mm vor. Mit einer Reißnadel werden die Blechstreifen alle 25 mm und somit in je 10 Teile eingeteilt. Die Bereiche, in welchen die Bohrungen vorgesehen sind, zeichnen wir ebenfalls mit der Reißnadel an.

An einer Standbohrmaschine wird jeder der 25 mm x 30 mm großen Bereiche mit drei obenliegenden und einer darunter, an der Seite liegenden Bohrung versehen. Alle Bohrungen werden anschließend von beiden Seiten entgratet. (4)

Die einzelnen Segmente trennen wir nun mit Hilfe einer großen Blechschere voneinander. Die jeweiligen unteren Kanten der so entstandenen Rechtecke werden ebenfalls mit dieser abgeschnitten.

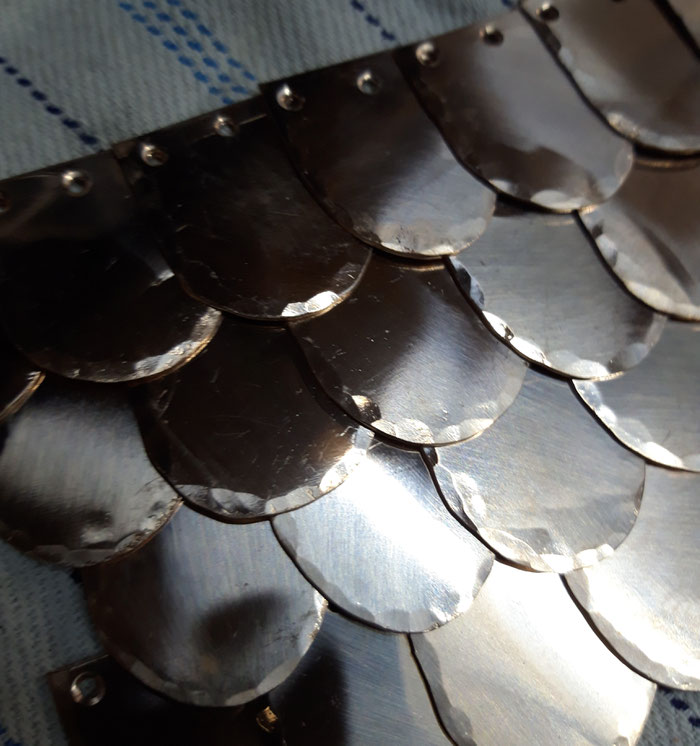

Diese Schuppenrohlinge schleifen wir mit Hilfe eines Winkelschleifers (6) mit einer Fächerscheibe (7) an der unteren Seite rund. Hierdurch erhalten die Schuppen die eigentliche angestrebte Form. Im Folgenden werden die Kannten der Vorderseite der Schuppen mit einem Hammer auf dem Stiftambos (8) abgehämmert. Durch diesen Arbeitsschritt erhalten die Schuppen nicht nur ein authentischeres Erscheinungsbild, sondern die Kannten der Schuppen werden auch gebrochen. Die Schuppen werden so zum einen weniger scharfkantig (9), zum anderen verringert die an den Kanten abgeflachte Form, ein Verhaken und somit erleichtertes Eindringen von spitzen Gegenständen wie Speeren oder penetrierenden Fernkampfwaffen. Im folgenden Arbeitsschritt bürsten wir nun die fast fertigen Schuppen an einer Schleif- und Poliermaschine. Beim Bürsten handelt es sich um einen sehr feinen Schleif- bzw. groben Polierprozess. Diese abschließende Oberflächenbehandlung erhöht nicht nur den Glanz und hat somit einen positiven Effekt auf die optische Erscheinung, sondern die Glättung der Oberflächen und Kanten erhöht auch die Haltbarkeit des Materials und entfernt letzte scharfkantige Elemente. Abschließend werden die Schuppen in einem Ultraschalbad gereinigt, getrocknet und für die Montage am Linothorax vorsortiert.

Montage

Wir haben uns entschlossen die Schuppen nach dem Vorbild der Darstellung auf einer Vase des Achileus-Malers nur an den Seiten des Panzers aufzubringen.

Wir nähen die Schuppen mit Hilfe eines dünnen Metalldrahtes auf das seitliche Gewebe des Linothorax auf. Hierfür zeichnen wir zunächst die vorgesehenen Bahnen an. Die Schuppen werden anschließend so aufgenäht, dass sie jeweils oben und an einer Seite überlappt werden. Die Schwachstellen, Bohrungen und Draht werden somit von darüber liegenden Schuppen abgedeckt. Die Richtung der Überlappungen wird so gewählt, dass von Vorn und oben kommende Penetrationsversuche durch Stichwaffen, möglichst an den Schuppen abgleiten und nicht zwischen die Schuppen rutschen können.

Auf diese Weise entsteht eine dichte und zugleich flexible Panzerung, welche die Anforderungen an Beweglichkeit und Schutz in den entsprechenden Bereichen der Rüstung ermöglichen kann.

Anmerkungen:

1 - Hierbei handelt es sich um eine Legierung und somit eine metallische Verbindung, welche aus Kupfer und 6 % Zinn besteht. Diese ist relativ korrosionsbeständig und weist zudem eine hohe mechanische Belastbarkeit auf. Beide Eigenschaften sind für Rüstungsteile vorteilhaft bzw. essenziell.

2 - Vorverarbeitetes Ausgangsmaterial in Form von Blechen, Drähten usw. wie es vom verarbeitenden Handwerker eingekauft wird.

3 - Spitzer stiftähnlicher Gegenstand, mit welchem durch Kratzen auf metallischen Gegenständen Maße, Formen etc. angezeichnet werden können.

4 - Der durch das Bohren entstandene scharfkantige Grad am Rand der Bohrung wird entfernt. Dieser würde sonst zum einen eine Verletzungsgefahr bei der weiteren Verarbeitung, der Montage und später auch für den Träger darstellen. Zudem könnte dieser den Faden oder Draht, mit welchem die Schuppen später auf dem Untermaterial befestigt werden beschädigen.

5 - Dieser Arbeitsschritt wäre ebenfalls mit Hilfe einer handelsüblichen Blechschere möglich.

6 - Umgangssprachlich auch als „Flex“ bekannt.

7 - Eine Schleifscheibe mit fächerartig angeordneten Schleifpapiersegmenten.

8 - Ein kleiner Ambos mit einer flachen quadratischen Arbeitsfläche.

9 - Wichtig um die Verletzungsgefahr und die Beschädigung des Untermaterials zu minimieren.

F.G.

Kontakt

michael.zerjadtke@hsu-hh.de

© all rights reserved